| Kategorie: Technika i technologie

29 października 2019, 13:21

Dzień dobry

Warunki eksploatacyjne i użytkowe węży ssawno tłoczących.

Planując nabycie węża do sprężonego powietrza, oleju, piaskarki czy innego, powinniśmy sobie odpowiedzieć na parę pytań. Planowanie pozwoli nam na uniknięcie wypadku, czy niewłaściwej pracy maszyny czy procesu technologicznego.

Najważniejsze pytania to:

Co planujemy tłoczyć lub ssać (substancja, która płynie przewodem).

Jaka powinna być średnica węża, jeśli potrzeba to również rozmiar wewnętrzny.

Czy znana jest temperatura pracy (temperatura płynącego medium i temperatura zewnętrzna).

Warunki nasłonecznienia, czynniki chemiczne występujące w otoczeniu (stałe i okresowe).

Czy istnieje niebezpieczeństwo przekroczenia promienia gięcia węża, zmieniającego parametry wytrzymałościowe i wartości przesyłowe substancji.

Czy istnieje ryzyko pojawienia się ładunków elektrycznych podczas przesyłania medium.

Planowana długość węża.

A także wszelkie inne czynniki mogące mieć oddziaływanie na pracę i bezpieczeństwo: takie jak warunki eksploatacyjne, drgania, odkształcenia przewodu w trakcie pracy ( szczególnie w wypadku przecinania przez wąż węzłów i lini komunikacyjnych - ruch pieszy, samochody, wózki widłowe i inne).

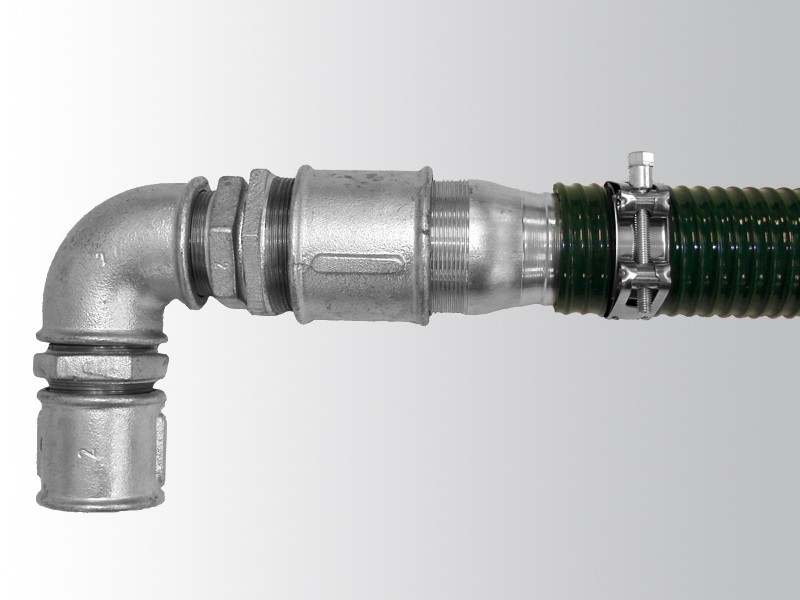

Metodę mocowania końcówek (zacisk, opaska) i rodzaje używanych złączy i szybkozłączy. Na zdjęciu widoczna opaska skręcana do węży https://domtechniczny24.pl/obejmy-zaciskowe-do-w%C4%99%C5%BCy-i-akcesoria.html

Przewidywana mobilność zestawu (połączenie stacjonarne, połączenie wkrętarki pneumatycznej, pistoletu do malowania czy pompowania, piaskarki lub maszyny stacjonarnej)

OGÓLNE WYTYCZNE DOTYCZĄCE KORZYSTANIA Z WĘŻY SSAWNO TŁOCZĄCZYCH

Właściwy wybór węża to wybór towaru spełniającego wymagania techniczne istniejące przy danej instalacji lub urządzeniu, zapewniający ciągłą i bezawaryjną pracę. Będzie to miało, jak we wszystkich narzędziach i instalacjiach wpływ na końcową cenę i jakość.

A na zdjęciu widać wąż ssawny chyba 75mm czyli 3" https://domtechniczny24.pl/w%C4%85%C5%BC-spiralny-ssawnot%C5%82oczny-75mm-multiflex-1mb.html

Czym jest promień gięcia, jak osłabia wąż i jak go wyznaczyć.

Pamiętać należy, że przy niewłaściwym zagięciu węża występują w nim niekorzystne zjawiska. W punkcie zgięcia, po stronie zewnetrznej wąż jest rozciągany a w przeciwległej ściskany. Wywołuje to procentowe osłabienie węża i może doprowadzić do jego uszkodzenia. Kolejnym niekorzystnym zjawiskiem jest zaburzenie transferu mediumsubstancji. W przypadku substancji o właściwościach ściernych prowadzi to do stopnowego wycierania wewnętrznej części węża.

Jeżeli właściwa strona katalogowa nie określa, należy przyjąć następującą regułę:

Węże wytłaczane gładkie - 7,5 x średnica wewnętrzna

Węże ze wzmocnieniem poliamidowym do fi 50mm z odciskiem tkaniny – 6x średnica wewnętrzna

Węże ssawno-tłoczne – 6 x średnica wewnętrzna

Najmniejsza długość węża do utworzenia gięcia L min:

Lmin = ?/360° x 2?R

gdzie:

? - kąt gięcia

R - przewidziany promień gięcia

Przykład: chcąc utworzyć gięcie 90° przy promieniu gięcia R=200 (mm)

90/360 x 2

'l`123567890- ależy użyć węża o minimalnej długości 314 (mm)

Info ze strony http://warsztattechnika.pl/index.php/pneumatyka-narzedzia-i-osprzet

Montaż węża na szybkozłączkach, złączkach i krućcach.

Powinno się zwrócić uwagę na to, aby krawędzie styku końcówki z wężem nie były ostre, aby nie doprowadzać do przecinania warstwy wewnętrznej węża (dotyczy zarówno obejm, opasek jak i zakuć).

Węże techniczne produkowane w odcinkach, na ogół posiadają na końcach tzw kołnierze (odcinki bez spirali wewnętrznej), ułatwiające zamocowanie końcówek.

W wężach tych należy zamocować końcówki tak, aby króciec zachodził min. 1cm na część spiralną węża. Jeżeli węże techniczne są cięte z metra problem ten nie występuje.

Warunki eksploatacyjne i użytkowe węzy technicznych.

Podczas użytkowania węży i przewodów należy stosować się do poniższych wytycznych:

- stosować ciśnienia robocze nieprzekraczające dozwolone, wydrukowane na boku węży.

- trzeba węże wciskać a nie wkręcać, zmniejszy to skręcenie przewodu po zamocowaniu. Jeśli wąż nachodzi ciężko na końcówkę, można go trochę podgrzać lub wkręcać o taki sam kąt w prawo i lewo.

- trzeba chronić przed wpływem czynników zewnętrznych (np. trzeba przewidzieć koryta do przejeżdżania nad wężami), węży nie powinno się przesuwać po ostrych krawędziach;

- po użyciu należy je składować w odpowiednim miejscu;

- okresowo kontrolować stan techniczny przewodów, osłabione węże należy wycofać z użytku i zniszczyć, opcjonalnie wstawić nowy odcinek.

Węże trzeba magazynować

- zwinięte w kręgi ułożone na drewnianych paletach w stosach o wysokości nie przekraczającej 0,5-1 metra.

- zawieszone na odpowiednich uchwytach zabezpieczających węże przed zaginaniem.

- w temperaturze od +5oC do +25oC i nieznacznej wilgotności (należy zwracać uwagę, aby nie następowała kondensacja pary wodnej na powierzchniach węży gumowych).

- w magazynach pozbawionych oparów kwasów, zasad,i rozpuszczalników organicznych, jak również olejów i smarów oraz paliw płynnych.

- promienie UV i silne światło elektryczne wpływa szkodliwie na gumęi PCV. Z tego względu w pomieszczeniach magazynowych, szyby powinny być zasłonięte.

To tyle pozdrawiam